Ya tratamos los empaquetados 3D en otros artículos, y es que se han vuelto una entrada de aire fresco para la industria de los semiconductores, permitiendo dispositivos más complejos sin necesidad de crear chips monolíticos demasiado grandes, con los consiguientes problemas que esto genera. Aquí nos centraremos en uno de los retos que tienen estos chips, como es la gestión térmica.

Índice de contenidos

Problema de disipación en chips 2.5D y 3D

Como ya sabrás, los empaquetados 2.5D se diferencian de los empaquetados 2D, ya sean de chips monolíticos o MCM, es que su disponen varios chips juntos conectados por un interposer. Esto hace que la potencia disipada de cada uno esté más próxima, por lo que la refrigeración debe mejorarse para que eso no suponga un problema. Además de la disipación por la zona de arriba, estos chips también transmiten su calor al interposer a través de los bumps, que no solo son conductores eléctricos, también son buenos conductores térmicos. Esto no solo supone más cantidad de calor que disipar, también podría generar problemas como las dilataciones de materiales y tensiones o estrés térmico que puede romper soldaduras, etc.

Otro gran reto es la producción de calor desigual por los distintos chips. Por ejemplo, en la imagen anterior, el chip de lógica, que podría ser un procesador, y el de memoria, podrían tener una temperatura superior a la del RF y MEMS.

En el caso de los empaquetados 3D, el problema es aún mayor, ya que a todos los problemas de los 2.5D, también se le unen los propios de tener varias capas o chips apilados uno encima de otro, e interconectados con TSV. Esto hace que el calor disipado por el chip más bajo afecte al chip situado encima, y así sucesivamente. Esto puede generar un aumento de la temperatura en los denominados hot spots o puntos más calientes, pudiendo acelerar problemas de electromigración, fusión de materiales, y otros problemas derivados del calor.

Te puede interesar conocer qué son los empaquetados 3D

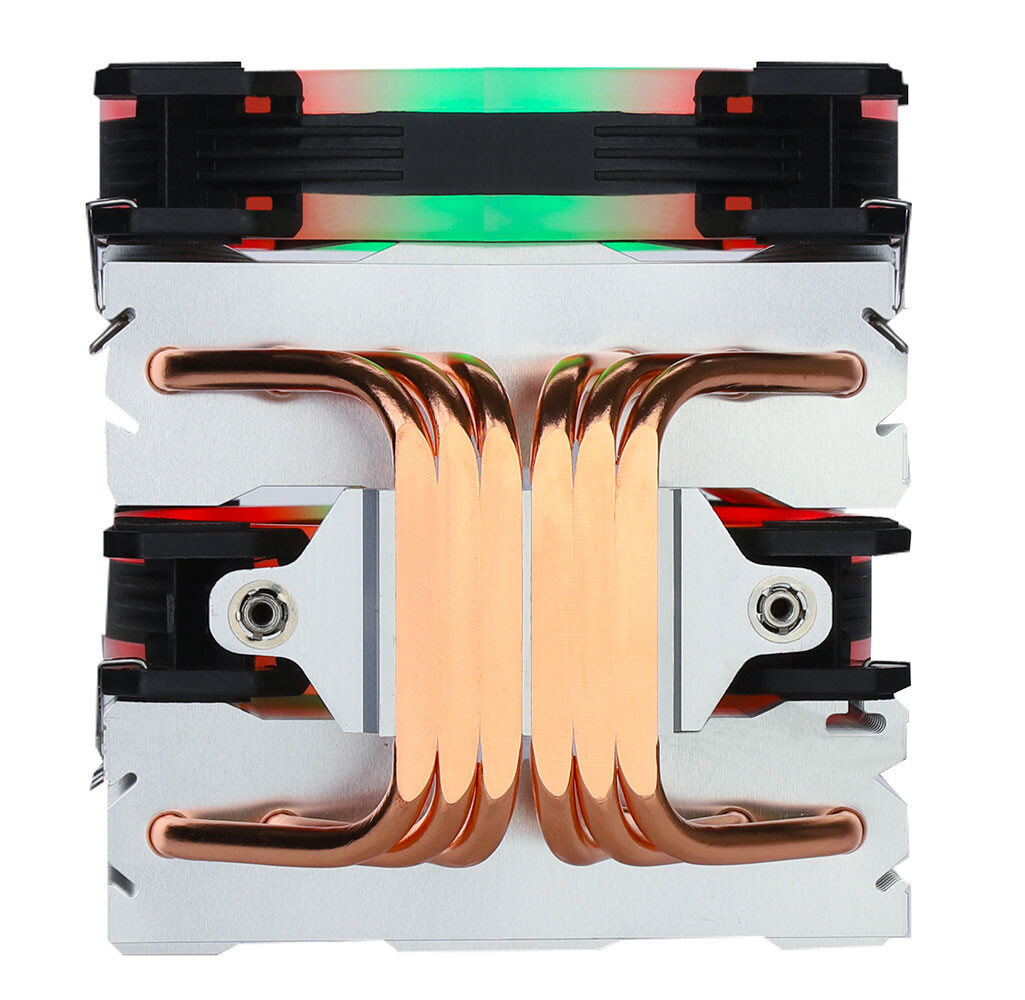

Refrigeración externa

Además de las mejoras de la refrigeración convencional (heatpipes, mejoras en el flujo, uso de materiales de alta conductividad térmica,…) que ya existen, los nuevos sistemas para empaquetados 3D tendrán que estar preparados para mayores TDPs. Entre las posibles mejoras para gestionar mejor el calor generado están:

- Microbombas: se podrían comenzar a implementar microbombas miniaturizadas de alta eficiencia para mejorar la circulación del líquido refrigerante para los heatpipes. Es decir, transformar esta refrigeración líquida pasiva en activa.

- Peltier: explorar tecnologías de refrigeración basada en efectos termoeléctricos, como placas Peltier acopladas al disipador y ventilador.

- Pasta térmica avanzada: las mejoras y los materiales de nueva generación con nanomateriales y compuestos de cambio de fase pueden mejorar las propiedades de las actuales pastas térmicas para estos chips.

- Nuevos diseños del IHS: mediante el modelado inteligente del IHS, se puede adaptar éste a las potencias disipadas dispares de los diferentes chips en sistemas 2.5D, aunque no hay demasiado que hacer en los 3D, solo usar materiales con mejor conducción térmica y ampliar la superficie en contacto con el disipador. También se está experimentando con doble placa por la parte superior e inferior del chip para disipar calor por ambas caras. También se ha experimentado, desde Intel, como la Interfaz Térmica Conformable (CTI), una interfaz térmica flexible y adaptable que se amolda perfectamente a la superficie irregular de los chips, eliminando espacios de aire y mejorando la transferencia de calor.

Lee sobre los mejores procesadores del mercado

Medias internas para la gestión térmica en empaquetados 2.5D y 3D

Además de la parte externa, también se pueden mejorar los sistemas 2.5D y 3D desde dentro:

- Transistores térmicos: leer más en este artículo dedicado a ellos.

- Encapsulados de baja masa térmica: diseñar encapsulados con materiales de baja masa térmica para minimizar la acumulación de calor y facilitar su disipación.

- Refrigeración Líquida Tridimensional (3DLIC): desarrollada por IBM Research, esta tecnología utiliza canales de flujo tridimensionales integrados dentro del encapsulado para distribuir uniformemente el líquido refrigerante alrededor de los chips.

- Refrigeración por Vaporización de Microcanales: creada por Samsung Electronics, esta tecnología utiliza canales diminutos dentro del encapsulado para circular un fluido refrigerante a alta presión. Cuando el fluido alcanza un punto de ebullición bajo, absorbe calor latente y se convierte en vapor, enfriando los chips de manera eficiente. Es decir, una especie de heatpipes integrados.

Es muy probable que con la llegada de los chips 3D de alta potencia comencemos a ver este tipo de soluciones solas o combinadas.

Cualquier duda o sugerencia, puedes dejar tus comentarios…