La fiabilidad de un chip depende de varios factores, algunos pueden trabajar sin problema durante más de 20 años, incluso bajo condiciones hostiles. Otros no duran tanto… Aquí analizaremos cómo los materiales con los que se fabrica un chip pueden afectar a su vida útil. Y no todas las mejoras que anuncian los fabricantes son lo que parecen…

Índice de contenidos

Introducción

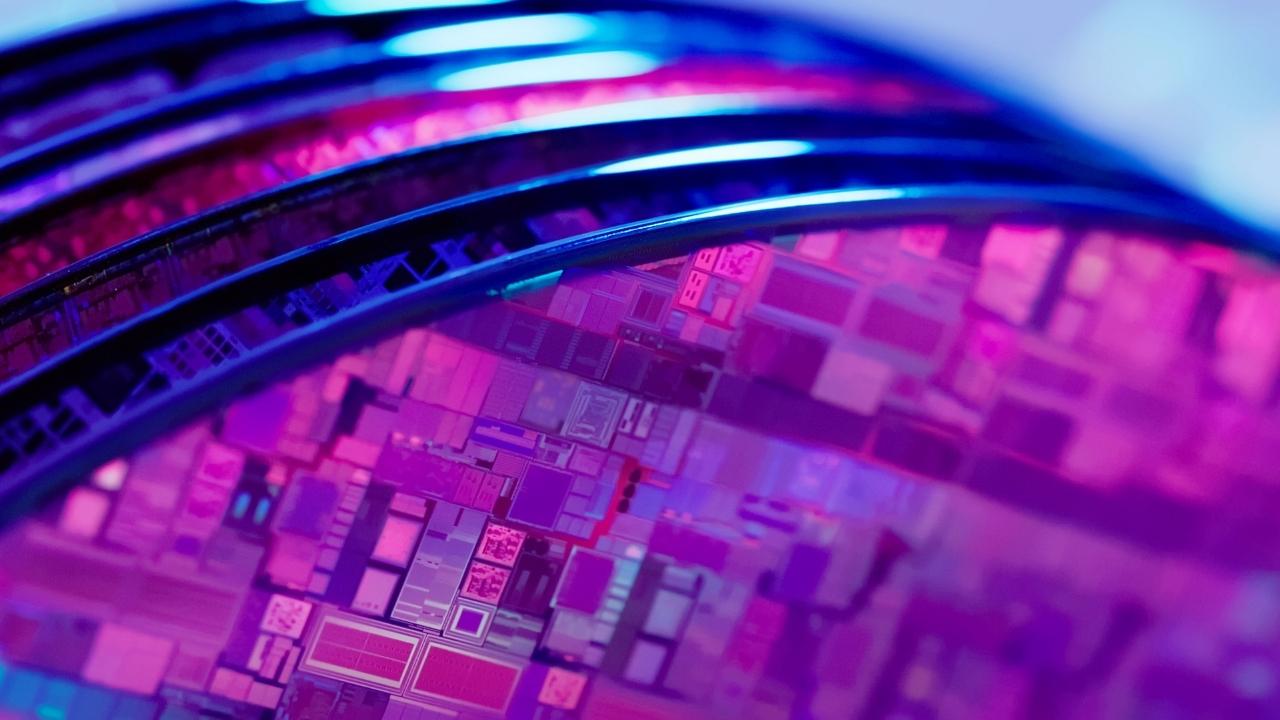

En principio, puedes pensar que los chips semiconductores deberían tener todos más o menos la misma vida útil, la misma fiabilidad, dado que al final, los procesos empleados en las distintas foundries convergen bastante, y tan solo hay pequeñas diferencias. En cambio, lo cierto es que la fiabilidad puede veres afectada por varios factores, principalmente por los materiales empleados.

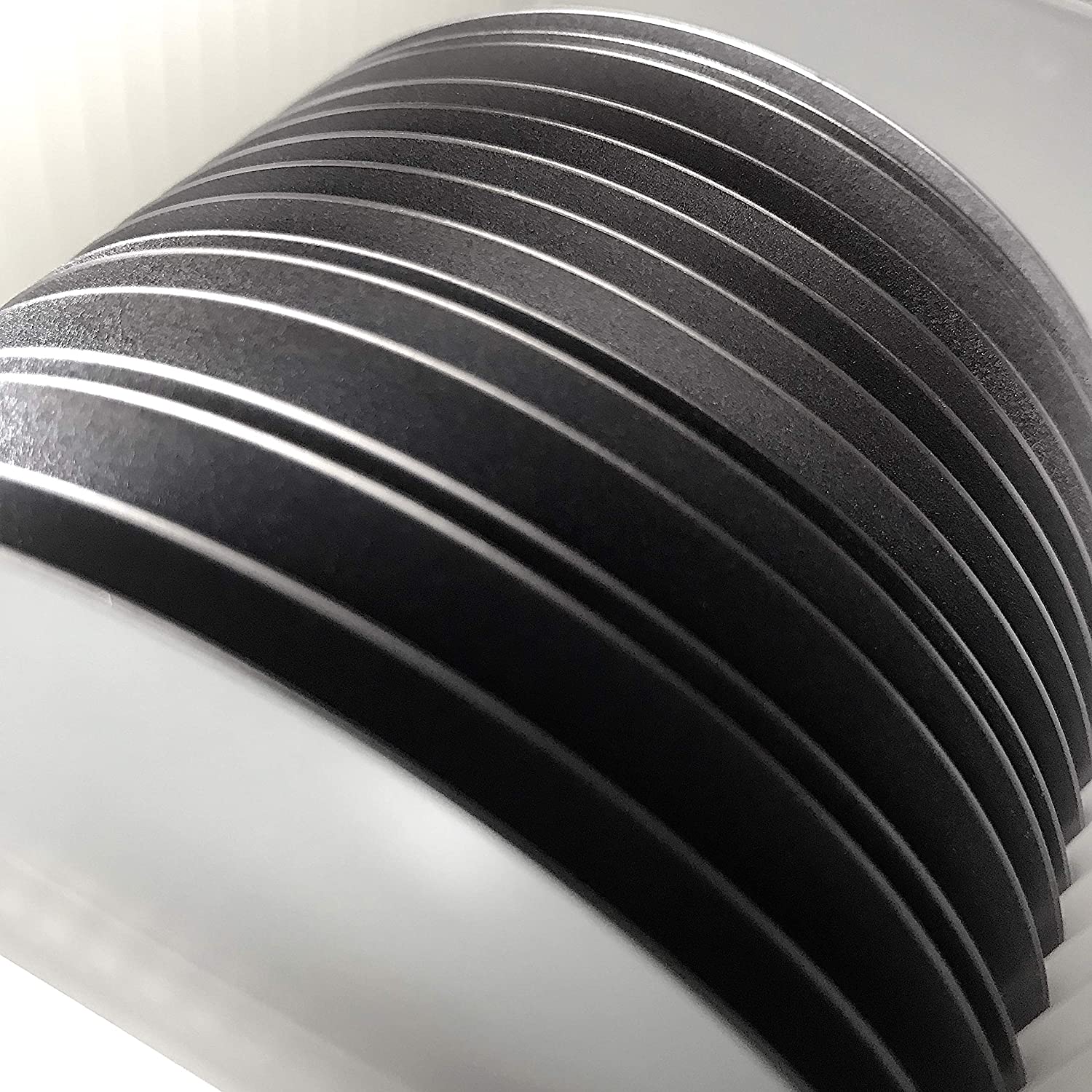

Ten en cuenta que varios fabricantes pueden comprar obleas a un mismo proveedor, por lo que la calidad de los lotes debería ser pareja. En cambio, durante los procesos de fabricación, pueden introducirse ligeras diferencias en la forma de proceder, en los materiales empleados, en los entornos de la sala blanca, etc.

Por lo general, algunos chips pueden durar varias décadas, otros como los chips de RAM o los de memoria flash, están algo más limitados.

Problemas en la fabricación que afectan a la fiabilidad del chip

Durante la fabricación de un chip, se están creando estructuras de tan solo unos nanómetros de tamaño, por lo que se requiere una altísima precisión. Una simple partícula de polvo o de cualquier otro contaminante que se deposite en la oblea, puede dejar inutilizado un chip, produciendo fallos en las capas depositadas.

Los cristales crecidos suelen ser muy perfectos, pero eso no garantiza que no tengan algunas imperfecciones en la estructura cristalina del silicio, lo que también afectará a la fiabilidad.

Otros motivos van desde tolerancias indebidas en las fotomáscaras, hasta errores en el proceso de fotolitografía tan crítico, lentes con defectos o suciedad, etc. Por ello, se pueden introducir defectos en la impresión de los patrones, terminando con chips disfuncionales o que, en caso de funcionar, tal vez tengan problemas a la larga.

La deposición de capas y ataques se realizan mediante fórmulas matemáticas complejas que han sido previamente calculadas a través de experimentos para controlas las condiciones de los procesos, como la temperatura, el tiempo de exposición, etc. Cualquier minúsculo problema en este aspecto, puede generar un chip más débil.

El dopaje es el proceso de introducir impurezas en el silicio para modificar sus propiedades eléctricas. Errores en el dopaje pueden afectar el rendimiento del chip, y también a su fiabilidad a la larga, por las alteraciones durante el funcionamiento que no son deseadas.

Otros posibles problemas que afectan a la fiabilidad de un chip van desde problemas de alineamiento de la máscara con la oblea, problemas o errores de diseño que terminan afectando al silicio, stepping temprano o nuevo nodo aún poco optimizado, y factores ambientales durante la fabricación (temperatura, humedad relativa, vibraciones, ESD,…).

Esto no solo es válido para la fabricación de CPUs, también GPUs, chips DRAM, flash, etc.

Te recomiendo leer sobre las mejores tarjetas gráficas del mercado

¿Y los materiales?

Todo lo citado anteriormente es común a todos los fabricantes de chips semiconductores. En cambio, donde más diferencias suele haber es en algunos de los materiales empleados para la fabricación, especialmente en la capa M1 o contactos de puerta de los transistores. Y es precisamente aquí donde residen los límites de vida útil que tienen algunos chips.

Algunos casos interesantes que han afectado la durabilidad son:

- Metalización: las interconexiones metálicas afectan enormemente a la vida del chip. El paso del aluminio al cobre posibilitó, no solo chips más rápidos, también un mejor control de la electromigración. No obstante, este fenómeno sigue siendo un problema, y es un reto para algunas interconexiones delgadas o que están muy juntas, pudiendo generar circuitos abiertos o cortocircuitos por la migración de átomos de cobre hacia otras zonas. La temperatura, la alta frecuencia de reloj, y el voltaje afectan directamente a este fenómeno.

- Dieléctricos: además de los dieléctricos como el dióxido de silicio, se han tenido que buscar otros materiales como los famosos dieléctricos de alta k o de baja k. Los de alta-k han sustituido al dióxido de silicio para, por ejemplo, se utilizan como óxido de puerta para los transistores, y en celdas DRAM como aislante para los condensadores. Los dieléctricos de baja constante k se utilizan principalmente para aislar entre interconexiones metálicas. Sin estos nuevos dieléctricos, el dióxido de silicio sería un gran límite para mejorar la tecnología y también daría como resultado chips mucho menos duraderos.

- Materiales exóticos: a veces se emplean materiales exóticos para sustituir el polisilicio de la puerta o el metal de contacto de ésta, y conseguir resultados mejores. Un ejemplo lo tenemos en Intel, que tuvo serias complicaciones para pasar del nodo de 14nm a 10nm precisamente porque quisieron optimizar éste para paliar otros problemas, y terminaron pasándose de frenada. Uno de los puntos más conflictivos eran los problemas de adherencia en algunas capas metálicas bajas. El material empleado y, origen del problema, fue el cobalto, usado como material de contacto de la puerta de los transistores. A pesar de las ventajas que veía Intel en usar este cobalto, en lugar de polisilicio o del cobre, afectó al rendimiento, además de generar interacciones no deseables con capas de óxido de hafnio, entre otras, lo que termina por producir fugas de corriente (leakage) y degradación. Además de todo eso, el Co presentaba problemas para la fabricación, ya que es más difícil de depositar, y no se puede controlar con tanta precisión, lo que puede generar defectos de puerta y fallos en los transistores por su falta de adherencia. Incluso es más susceptible a corrosión, por lo que también terminará por reducir la vida útil del chip. Por todo ello, Intel decidió abandonar el uso de cobalto en el nodo de 10nm y volver a materiales convencionales.

También te puede interesar conocer los mejores microprocesadores del mercado

Soluciones

Evidentemente los fabricantes no son estúpidos, y han ido buscando alternativas o mejoras que han ido resolviendo los retos que se han venido planteando en la industria de los chips. Algunos ejemplos son:

- Degradación del dieléctrico con el tiempo: los dieléctricos convencionales se iban degradando con el tiempo, lo que llevaba a fallos en el chip, dejándolo inservible con el paso de los años. Esto se solventa usando dieléctricos mejores, como el nitruro de silicio, dióxido de hafnio, y el dióxido de circonio. Esto se emplea, por ejemplo, en la fina capa del óxido de puerta del transistor, y para paliar efectos como NBTI. Para la interfaz entre la capa metálica y el sustrato, se pueden usar materiales de bajo k a base de flúor, evitando estos problemas.

- Migración por estrés (SM): se refiere al movimiento de los átomos en el metal de las interconexiones, no por los mismos problemas que cité de la electromigración, sino en este caso por estrés. Esto produce roturas y fallos, por lo que es importante usar cobre dopado, aleaciones de cobre e incluso interconexiones de grafeno, en vez de cobre puro.

- Degradación MIM: para la degradación de la interfaz entre el metal y el material dieléctrico, se pueden emplear capas de barrera para protegerlas, con deposición de capas de nitruro de titanio, nitruro de tantalio, o dieléctricos de alto k a base de hafnio.

No olvides comentar…