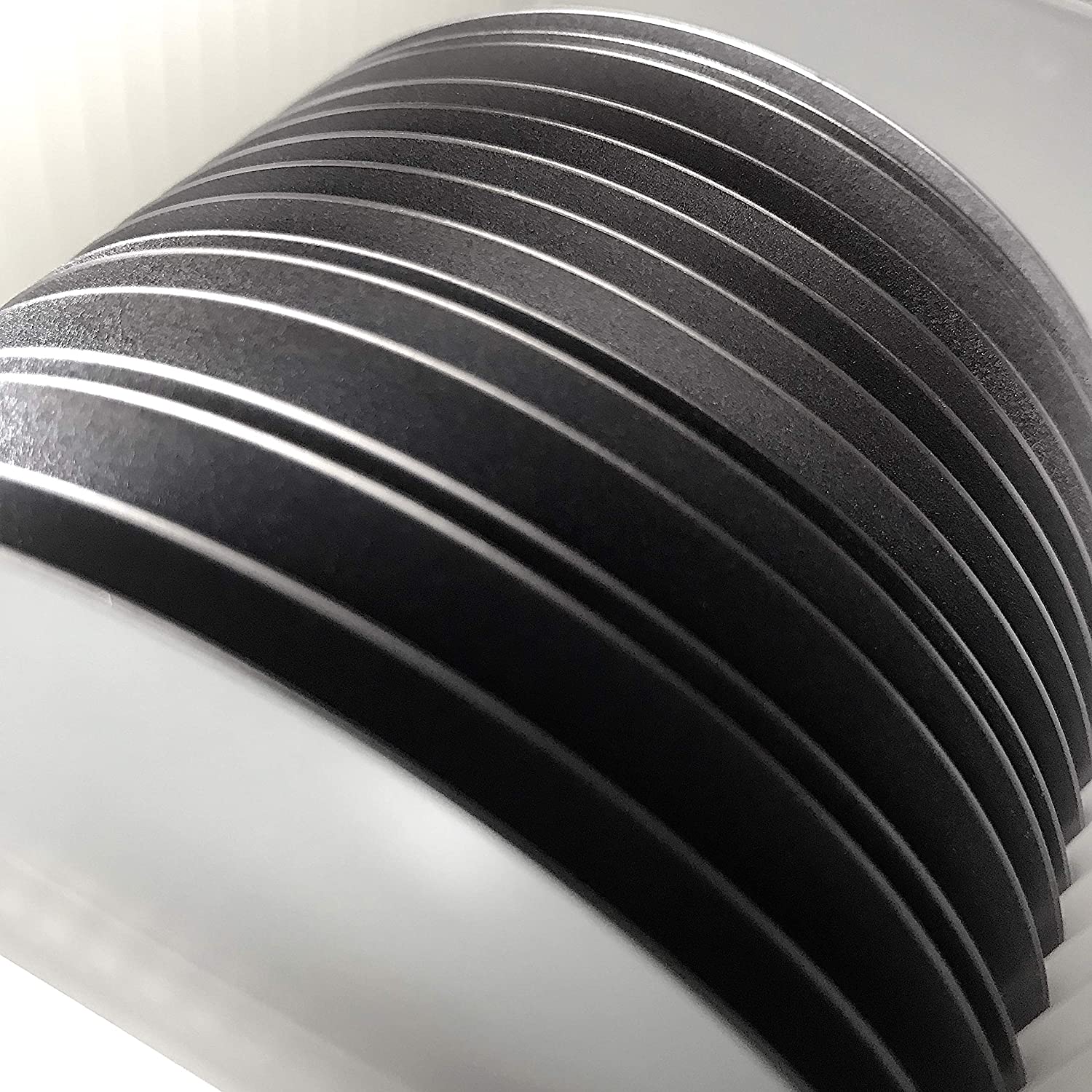

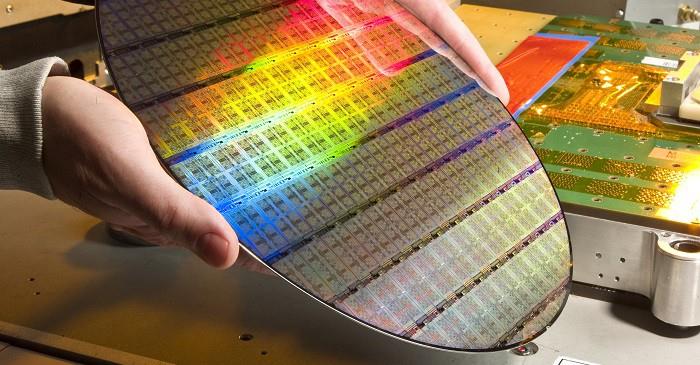

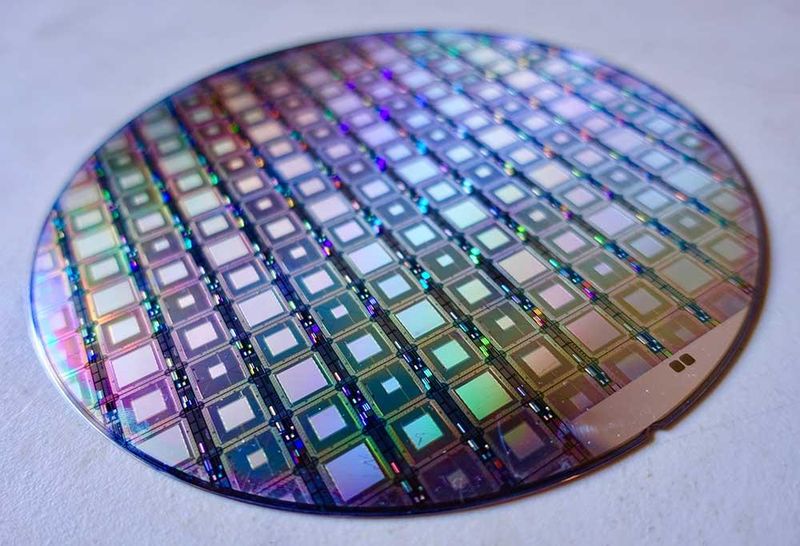

El número estimado de chips por oblea se puede calcular de una forma sencilla. Depende del tamaño de la oblea empleada para la fabricación y del tamaño propio del chip a fabricar. Es decir, no es lo mismo los chips que pueden caber en una wafer de 300mm que en una de 200mm, como tampoco es lo mismo que el chip a fabricar tenga 70mm2 a que sea una pastilla enorme de 150mm2. Además, hay que tener en cuenta de si se trata de una oblea con algún tipo de zona «muerta» en la que no se haya fabricado nada, si es un MPW, etc.

Índice de contenidos

Cómo calcular los chips por oblea

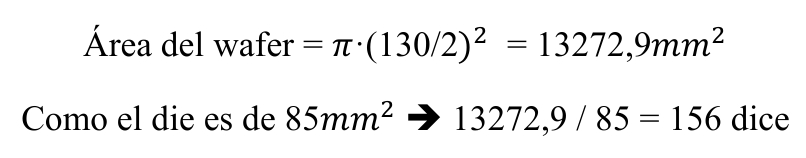

El área de un wafer u oblea, se calcula con la fórmula πr2 (Pi por el radio al cuadrado), o también π(D/2)2 (es decir, Pi por el cuadrado del resultado de la división entre el diámetro del wafer entre dos). Con ello podemos hacer cálculos de la cantidad de chips que pueden 2 ser fabricados en una misma oblea (considerando aprovechable toda la superficie de la oblea). Por ejemplo, si tenemos que fabricar dice de 85mm 2 en un wafer de 130mm de diámetro:

Para hacerte una idea, en las actuales obleas de 300mm se pueden fabricar entre 200 y 300 chips, dependiendo del tamaño del chip. Y si son chips simples se podría llegar a varios miles de ellos sin problema.

Costes

La fabricación de circuitos integrados se ha convertido en un proceso más complejo y costoso en los últimos años. Esto se debe a la creciente complejidad de los CI, que ha hecho necesario que los fabricantes de chips aumenten el número de pasos en el proceso de fabricación. La reducción de costes es un factor clave que ayuda a los fabricantes a seguir reduciendo el coste de sus procesos y CI. La reducción de costes incluye la disminución del número de pasos necesarios en los procesos de fabricación, el uso de menos material y la reducción de los costes de energía. Este artículo analiza el coste medio por oblea, así como otros costes asociados a la fabricación de circuitos integrados. También se analizan algunas formas en que los fabricantes de circuitos integrados pueden reducir estos costes.

¿Cuál es el coste de fabricación de una oblea?

El coste de un proceso de fabricación de obleas viene determinado por el precio de las materias primas, el tipo de equipo utilizado, el proceso empleado y el tiempo necesario para fabricar las obleas. Por tanto, el coste de una oblea es diferente para cada fabricante de circuitos integrados. Dependiendo de los precios del mercado y otros factores, el coste de una oblea puede variar, pero podría costar hasta unos 1.000 euros o más (si es de 300mm y de un nodo avanzado). Debido a la gran variabilidad, puede ser difícil predecir con exactitud el coste de una oblea. Sin embargo, el coste del proceso por oblea suele ser un buen indicador de los costes en otras áreas del proceso de fabricación.

Costes de las obleas y márgenes de beneficio

El coste por oblea es sólo un factor en el cálculo del margen de beneficio global. Los otros factores son el volumen de ventas y el beneficio de las mismas. Por lo general, cuanto mayor es el volumen de ventas, menor es el margen de beneficio. El margen de beneficio oscila entre menos del 10% y más del 70%, dependiendo del fabricante de CI. Los fabricantes más pequeños suelen tener márgenes de beneficio estrechos, en torno al 10%, mientras que los más grandes, como Intel, pueden tener márgenes de beneficio superiores al 70% en determinados mercados, vendiéndose en hasta 15.000 o 20.000 euros por oblea. Como el mercado global de los circuitos integrados está creciendo, los márgenes de beneficio de la mayoría de las empresas están disminuyendo. Esto se debe a que el coste de las materias primas, el coste de los salarios y otros costes por oblea han aumentado.

Costes de los materiales

Un factor clave para determinar el coste de una oblea es el coste de los materiales. Mientras que el coste del equipo de fabricación es relativamente fijo y no cambia, el coste de las materias primas puede variar sustancialmente. El coste del equipo de fabricación viene determinado principalmente por el tipo y el tamaño del equipo utilizado. El coste de los demás equipos, como los hornos, también viene determinado por el tipo de equipo. El coste de las materias primas depende del tipo de materiales utilizados y de la cantidad empleada. El coste de los materiales por oblea puede variar sustancialmente. En general, cuanto más avanzada sea la tecnología implementada en el CI, mayor será el coste de los materiales. El coste de los materiales utilizados en la fabricación de un CI puede oscilar entre 0,50 y 1.000 euros por oblea.

Costes de los equipos

Los principales factores de coste en la fabricación de CI son el tipo y el tamaño del equipo utilizado y la duración del ciclo del equipo. El ciclo del equipo (también llamado ciclo de producción) es el tiempo de uso del equipo. En general, cuanto más largo sea el ciclo del equipo, mayor será el coste. La duración del ciclo del equipo viene determinada principalmente por el tipo de equipo utilizado. Los principales tipos de equipos que determinan el coste de la fabricación de CI son los siguientes:

- Recubrimientos: Los revestimientos se utilizan para proteger las obleas de la contaminación durante el proceso de fabricación. La tecnología de recubrimiento utilizada depende del tipo de CI fabricado. El coste de la tecnología de recubrimiento viene determinado por el tipo de recubrimiento utilizado y el tiempo requerido.

- Equipos de proceso: Esta categoría incluye los hornos utilizados para fundir las materias primas en los lingotes y las extrusoras utilizadas para mezclar los materiales. En general, cuanto más avanzada sea la tecnología, mayor será el coste.

- Tratamiento térmico: Algunos componentes requieren un tratamiento térmico después de salir de la extrusora. El coste del tratamiento térmico viene determinado por el tipo de tratamiento térmico utilizado y la cantidad empleada. El tratamiento térmico suele tener un gran impacto en el coste total de una oblea.

- Máscaras y matrices: Estas piezas son de metal y se utilizan para depositar la capa dieléctrica (como la sílice o la alúmina) en las obleas. El coste de las matrices viene determinado por el tipo de matriz utilizada y la cantidad empleada.

Costes generales

El coste del equipo utilizado en el proceso de fabricación es uno de los factores clave para determinar el coste de una oblea. Sin embargo, el tipo o el tamaño del equipo no determinan el importe de los gastos generales. En cambio, el coste de los gastos generales viene determinado principalmente por la duración del ciclo del equipo y la tasa de gastos generales. La tasa de gastos generales es el porcentaje del coste directo del equipo. Además, los gastos generales incluyen los salarios, el alquiler, la depreciación y otros gastos. Los gastos generales son uno de los factores de coste más importantes para la mayoría de los fabricantes de CI. La tasa de gastos generales depende de la duración del ciclo del equipo y del tipo de equipo utilizado. Suele oscilar entre el 6% y el 9%. Por ejemplo, cuanto más largo sea el ciclo del equipo, mayor será la tasa de gastos generales.

Costes de la lista de materiales

Otro factor de coste clave es el coste de la lista de materiales. Los costes de la lista de materiales son los costes asociados a la lista de materiales. En general, el coste de la lista de materiales es la suma del coste de las piezas individuales, que suele ser inferior a 1 €. El coste de la lista de materiales es uno de los factores que determinan el coste de una oblea. El coste individual de las piezas puede ser muy diferente. Sin embargo, el coste medio de la lista de materiales es inferior a 1 €. La lista de materiales es necesaria para fabricar una oblea y se crea en función de los requisitos del cliente. Una lista de materiales suele constar de las siguientes partes:

- Tratamiento térmico de las obleas de silicio: Una oblea de silicio estándar suele someterse a un tratamiento térmico antes de utilizarse en la fabricación de un CI. El tratamiento térmico puede costar entre 0,25 y 0,50 euros por oblea.

- Materias primas de silicio: El material de silicio utilizado en la fabricación de un CI tiene un coste de 0,50 a 1,00 euros por oblea, dependiendo del tipo de material utilizado.

- Sustrato: El sustrato utilizado en la fabricación de un CI suele ser menos caro que las obleas. El coste del sustrato oscila entre 0,50 y 1,00 euros por oblea.

- DIE: Las DIE son de aluminio y se utilizan para depositar la capa dieléctrica (como la sílice o la alúmina). Un DIE puede costar entre 0,50 y 1,00 euros por oblea.

- Oblea en blanco: Las obleas en blanco se utilizan para crear el patrón utilizado en la fabricación de circuitos integrados. Las obleas vienen en muchas formas y tamaños, y el wafer blank se utiliza para crear la forma específica de una oblea. La oblea virgen cuesta entre 1 y 2 euros por oblea.

- Otros…

Te recomendamos la lectura de nuestras guías sobre mejores procesadores y mejores tarjetas gráficas.

¿Te ha parecido útil todo esta información sobre los chips por oblea? ¿Esperabas tanta información?