Todos tienen algún dispositivo con chip, sin embargo, la fabricación de estos circuitos integrados sigue siendo algo desconocida para muchos usuarios. Por eso, en este artículo nos hemos propuesto mostrarte de forma detallada y paso a paso cómo se fabrica un chip, como puede ser una CPU, una GPU, MCU, una memoria, etc.

Índice de contenidos

¿Qué es un chip?

Técnicamente hablando, un chip es un trozo de silicio con un circuito electrónico incrustado en él. También conocido como circuito integrado, que es un componente principal en la mayoría de los tipos de dispositivos electrónicos, especialmente en los ordenadores, aunque también está presente en electrodomésticos, vehículos, etc. Denominado circuito integrado (CI), un chip se puede componer de diferentes elementos básicos como los condensadores, resistencias, transistores, memristores, etc., así como interconexiones para unir todos estos elementos y crear el circuito necesario.

Estos elementos se graban como se verá en los siguientes apartados. Por otro lado, debes saber que un chip típico es más pequeño que una pulgada cuadrada y puede contener millones de componentes eléctricos (principalmente transistores). Un diminuto trozo de silicio, más pequeño que un sello, puede realizar múltiples trabajos, desde amplificar la señal de audio, hasta procesar datos o gráficos, pasando por almacenar información si es una memoria, etc.

Diez años después de la invención de los transistores, los ingenieros denominaron integración a pequeña escala (SSI) a la disposición de docenas de componentes en los chips. Y, al igual que los transistores vinieron para sustituir a los tubos de vacío, los chips vinieron para mejorar los circuitos impresos, permitiendo integrar a mayor escala.

Hay que resaltar que los chips fueron ideados por Jack Kilby de Texas Instruments, aunque los que conocemos hoy en día son los ideados por Robert Noyce, uno de los fundadores de Intel.

En el interior de los primeros chips o IC monolíticos había una compleja multicapa de obleas semiconductoras más sencilla. Las primeras capas de conductor se emplean para conectar elementos básicos como los transistores y formar puertas lógicas. Las siguientes capas conectan estas puertas para crear celdas básicas, y las siguientes conectan a su vez éstas celdas para crear circuitos, y estos circuitos se interconectan en las sucesivas capas para crear unidades funcionales, y finalmente en las últimas capas se interconectan dichas unidades para crear el tipo de chip que sea: microprocesador, MCU, GPU,…

El entorno de trabajo: salas blancas

Una sala limpia o sala blanca es un espacio que contiene aire muy filtrado y condiciones muy controladas y que cumple con las normas ISO. Las reglas para mantener y hacer funcionar con éxito una sala blanca pasan por filtrar el aire, hacer que la sala tenga presión positiva en relación con las áreas circundantes, presión negativa en zonas donde se realiza un trabajo «sucio», controlar el movimiento de materiales, control de temperatura y de humedad relativa (HR), etc.

Para conseguirlo, los diseños y construcciones de las salas blancas siguen las normas que guían su uso. Los contenedores, las piezas y los accesorios que entran en una sala limpia deben limpiarse antes de entrar en ella para que los contenedores no sean fuentes de contaminación introducidas.

Todo el aire que entra en una sala limpia debe ser filtrado mediante filtros especializados, así se eliminan las partículas en suspensión y se renueva varias veces al día para evitar la generación de polvo. El desbaste del aire tiene por objeto atrapar las partículas que de otro modo podrían escapar y terminar lastrando la fabricación de los chips. Y es que una sola partícula de polvo puede tener dimensiones mayores a las de algunos componentes que se están fabricando.

Al igual que otros tipos de entornos controlados, las salas limpias se enfrentan a la temperatura, la humedad, las partículas en el aire y los posibles contaminantes. A diferencia de los entornos controlados, las salas blancas deben cumplir estrictos requisitos normativos en cuanto a controles de temperatura y presión, así como a su separación de otras operaciones.

Este tipo de salas son empleadas por varias industrias, como la de los semiconductores, la electrónica, la aeroespacial y la óptica, ya que consideran que los entornos ultralimpios de las salas blancas son la única forma de producir de forma rentable en estos sectores. Empresas de sectores como el alimentario, el farmacéutico y el químico, la industria alimentaria, farmacéutica y química también están obligadas a utilizar salas blancas y limpias para producir y procesar sus productos de forma segura.

Por otro lado, comentar que las salas blancas suelen contar con numerosos protocolos y equipos para asegurarse de que sus materiales se mantienen estériles y limpios. Para complementar el trabajo preciso que se realiza en las salas blancas limpias, los científicos a menudo tienen que emplear superficies de trabajo extremadamente especializadas y antivibratorias.

Para mantener los entornos estériles, tanto las salas blancas como las limpias deben contar con potentes sistemas de calefacción, ventilación y aire acondicionado, y este sistema debe estar respaldado por una notable instalación de filtración. Por ejemplo, se emplea filtrado con filtros HEPA (High Efficiency Particulate Air). Algunos sistemas HVAC de las salas blancas controlan la humedad a niveles tan bajos que se necesitan equipos adicionales, como ionizadores de aire, para evitar problemas de descargas electrostáticas. Además de todo esto, las salas blancas también pueden emplear luz filtrada para evitar que pueda interferir con los procesos de fotolitografía.

En definitiva, el control de la temperatura y la humedad de estos espacios es crucial y, para ello, el tratamiento del aire debe ajustar las condiciones y las medidas de una sala blanca, creando un barrido del aire que ayude a purificar la zona. La sala blanca, o sala limpia, es una herramienta obligatoria para determinar los procesos de fabricación e investigación, como la industria de los semiconductores. Sin ellas, no habría chips…

Maquinaria necesaria

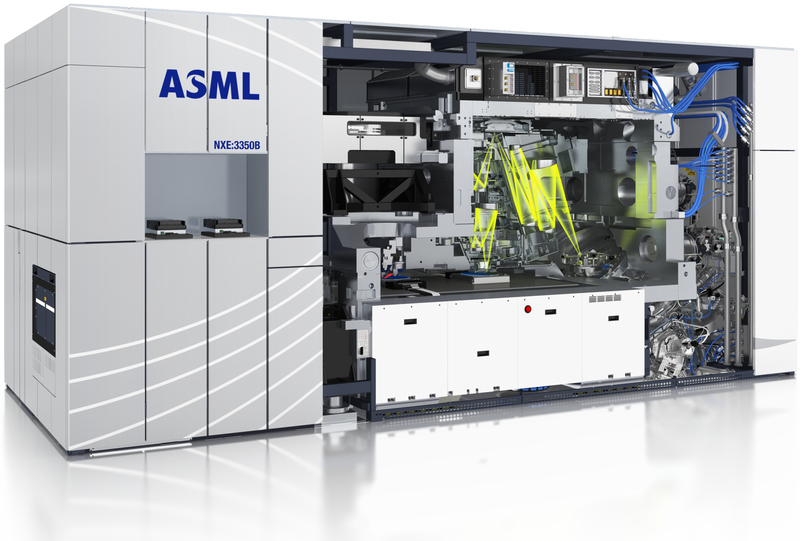

En una sala blanca, o sala limpia, existen multitud de máquinas, pero la joya de la corona es la máquina de fotolitografía. La empresa holandesa ASML es líder en este campo, uno de los valores más importantes de Europa, está trabajando en una nueva versión de su máquina de litografía ultravioleta extrema (Extreme UltraViolet o EUV), utilizada para grabar patrones en piezas de silicio para fabricar los chips más avanzados del mundo. La empresa holandesa está trabajando en una nueva versión de su máquina de EUV. Sin sus desarrollos, ni TSMC, ni Intel, ni Samsung, ni otras muchas podrían fabricar los chips actuales.

El sistema EUV utiliza una reducción radical de las longitudes de onda para proyectar patrones en las obleas de silicio: longitudes de onda de tan sólo 13,5 nanómetros, más de 10 veces menores que las utilizadas por las máquinas litográficas DUV. Y las nuevas generaciones irán más allá de eso, permitiendo fabricar con nodos de menos de 3nm, pasando a los Ångström (símbolo Å).

La enorme complejidad de estos dispositivos hace que no sea fácil para otra empresa competir con ASML. La máquina de High NA costaría unos 300 millones de dólares, lo que supone el doble del precio de las máquinas EUV de ASML, que están entre los 120 y los 150M según el modelo. Además, la nueva máquina requeriría nuevas y sofisticadas tecnologías de lentes.

Las máquinas más avanzadas que produce actualmente ASML, conocidas como sistemas de litografía EUV por la onda de luz ultravioleta extrema que utilizan para trazar los circuitos de los chips informáticos, son tan grandes como los autobuses y cuestan unos 150 millones de dólares cada una. Otras empresas fabrican generaciones anteriores de máquinas de litografía, que no utilizan EUV, y sólo pueden producir generaciones anteriores de chips a menor coste. Actualmente, la línea principal son las máquinas de litografía que utilizan una fuente DUV (Deep UltraViolet), cuyo límite de resolución de imagen es de 34 nm, la resolución se mejora aún más utilizando técnicas de exposición múltiple, etc., y éstas son costosas. Y es que, muchos chips que se fabrican en la actualidad no necesitan nodos tan avanzados como los de una CPU, GPU, y otros de los chips más avanzados.

Con los rápidos avances realizados en la tecnología de las herramientas durante las dos últimas décadas, la industria de los semiconductores considera que el papel que juegan estas máquinas ha sido el motor fundamental para continuar con el progreso de la ley de Moore, que ha permitido que el tamaño de las características de producción de los chips disminuya de 800 nanómetros en 1990 a 7 nanómetros en 2018. En resumen, se espera que una nueva generación de máquinas de litografía perpetúe este avance en la industria del chip.

Por supuesto que esas máquinas están acompañadas en la sala blanca por otras, como son los steppers, cabinas de grabado químico, hornos para el recocido, y un largo etc. Así como material para comprobación y testeo. Pero son menos importantes, y toda la sala se crea en torno a la máquina de fotolitografía, al igual que se hace con el tamaño de las obleas que se pueden procesar, que está basado también en el límite admitido por estas máquinas.

Pasos para fabricar un chip

Por último, lo más importante, cómo se fabrica un chip. Primero comentar que siempre se parte del silicio, con el que se crean las obleas y sobre dicha oblea se proyectan los patrones necesarios para fabricar el chip, concretamente para fabricar cientos de ellos por cada oblea.

Dado que es un proceso avanzado y costoso, antes de la producción en masa se realizan los denominados sample engineering o muestras de ingeniería para ver que realmente el chip que se ha diseñado funciona si se implementa en la realidad. Además, estas pruebas también se suelen usar para muestras en ferias o eventos tecnológicos. En caso de encontrar algún problema, se volvería al diseño para solucionarlo y se volvería a realizar otra prueba… No obstante, los chips, cuando llegan a la fábrica, ya están bastante depurados, ya que el 80% del proceso de diseño se basa en realizar pruebas, pruebas y más pruebas.

Creación de la oblea de Si

Para crear la oblea se seguirán todos estos pasos:

- Se parte del mineral usado para extraer el silicio, que generalmente es arena, que tiene un alto porcentaje de este elemento.

- A partir de dicho mineral se obtiene el MGS o Metallurgist Grade Silicon, un silicio bastante puro que se usa en la industria de la metalurgia. Sin embargo, aún no es apto para la industria de los semiconductores.

- Para que lo sea, se pasa de ese MGS a EGS o Electronic Grade Silicon. Este silicio tiene una alta pureza, del 99,999%. Eso se consigue mediante una serie de procesos químicos para refinarlo.

- Aún así, el silicio no es apto para fabricar las obleas con él, puesto que se necesita un monocristal en vez de un policristal. Dicho de otro modo, que todas las celdas de átomos del cristal vayan en la misma dirección. Para que esto sea posible, se fabrica el monocristal a partir de un cristal semilla en un proceso conocido como Czochralski:

- Se parte de un cristal semilla con una orientación dada. Este cristal se ha creado en el laboratorio y es muy caro y lento de producir.

- Para rentabilizar y obtener un gran cristal con la orientación monocristalina requerida, se sumerge este cristal semilla en un crisol con EGS fundido.

- Un eje unido al cristal semilla va girando y alzándose, mientras se controla la temperatura. El resultado es que el silicio fundido se va adhiriendo al cristal semilla y creciendo en la misma orientación que él.

- De esta forma se obtiene una gran pieza de monocristal llamada lingote. Es, por hacer una analogía, un método similar a cómo se hace el algodón de azúcar en las ferias. Como verás, se introduce un palo y el giro de la máquina va pegando el algodón y haciéndolo crecer más y más…

- Esto consigue crear un lingote, que no es más que un cilindro de gran tamaño de monocristal de silicio. Este lingote pasa por una serie de tests y depurado.

- Después se cortan los extremos que tienen diámetros inferiores y se pasa al esmerilado del lingote.

- Tras ese paso, se vuelve a comprobar la orientación cristalina y se realiza una prueba de conductividad.

- Ahora viene el corte de las obleas mediante una máquina de corte especial que es capaz de lonchear le lingote en obleas muy finas.

- Una vez están cortadas, viene el proceso del lapeado de las caras.

- Después se pasaría al biselado de los bordes de la oblea.

- Más tarde se realiza un ataque químico y un pulido especular, para que la superficie quede lisa como un espejo.

- Luego se procede a una limpieza química y megasónica para eliminar los posibles residuos de pasos anteriores.

- Y, finalmente, se inspecciona nuevamente para ver si es apta. Ahora ya se puede pasar la oblea a la sala blanca para la fabricación.

Comentar que generalmente, las obleas se fabrican de forma independiente de la sala blanca para no contaminar, ya que es un proceso muy sucio. Por lo general, las obleas son suministradas al fabricante por un proveedor dedicado especialmente a eso.

Fabricación del chip

Ahora que ya tenemos la oblea, que servirá para fabricar los chips, los pasos a seguir se pueden resumir en:

FEOL

Los primeros pasos para la fabricación parten de la oblea o wafer ya terminado, y continúan con:

- Primero se oxida la superficie de la oblea sometiendo a ésta a un proceso de horneado con atmósfera de oxígeno. Esta capa servirá como protección.

- Después se vierte sobre la oblea un líquido conocido como fotorresina o fotoresistencia y se hace girar para que se reparta por toda la superficie de forma homogénea.

- Ahora se somete a un horneado para el secado.

- Después se realiza el desarrollo o revelado de la oblea, que consiste en exponer a ésta superficie a una fuente de luz, pero interponiendo entre la fuente de luz y la oblea una máscara o fotomáscara. Esto no es más que un patrón con el dibujo que se desea proyectar sobre la oblea.

- Una vez hecho esto, las zonas expuestas a la luz y las expuestas a la sombra tendrán propiedades químicas diferentes. Por tanto, un baño ácido podría eliminar las partes no expuestas o solo las partes expuestas, según el tipo de fotoresina.

- Después se podría atacar a la superficie que ha quedado sin fotoresina con un baño ácido que eliminará la capa de óxido. De esta forma, se expone el silicio en ciertas zonas.

- Ahora, esas zonas sin protección del óxido son dopadas mediante un implantador iónico para crear zonas N o P, dependiendo del tipo de transistor o elemento electrónico que se desee crear.

- Otras etapas previas, repitiendo en numerosas ocasiones el paso de la fotolitografía, se encargarán de crear las estructuras de base necesarias para la creación de un MOSFET, FinFET, GAAFET, etc.

BEOL

Una vez terminada la etapa FEOL se procede a la BEOL, con los siguientes pasos:

- Después entrarán en juego los procesos de deposición, para crear, por ejemplo, las capas metálicas que servirán de intercionexiones de cobre para formar el circuito (procesador, memoria,…).

- Una vez se van creando las sucesivas capas de interconexiones metálicas, también se necesita de otros proceso como el CMP o demasquinado, que se realiza mediante un proceso mecánico-químico de planarización de la superficie.

- Luego se recubre de metal la parte trasera de la oblea y se da por concluida esta etapa.

Durante los procesos de fabricación se pueden generar algunos desperfectos, ya que el control de los procesos fisico-químicos que se realizan no es 100% exacto. Por ese motivo, todas las unidades de un wafer no son exáctamente iguales, como se verá en el proceso del binning.

Post-fabricación

Esto no ha terminado aquí, ya que ahora faltan otros procesos importantes en la producción del chip:

- Ahora la oblea pasará por una serie de pruebas para ver si los chips funcionan como es debido.

- Aquí es donde se produce el conocido como binning donde se clasifican los diferentes chips según los resultados de las pruebas previas. Dicho de otro modo, se someterán a pruebas de voltaje y frecuencia para ver qué chips las pasan y cuales no, de esos cientos que se han creado en la oblea. Por ejemplo, imagina que los chips son microprocesadores Intel Core i7 que van a trabajar a 4.7 Ghz, e imagina el caso en el que:

- De los 300 chips de la oblea, 50 han pasado las pruebas, y serán vendidos como Intel Core i7 con SKU máximo, todos sus núcleos son funcionales, y a 4.8 Ghz.

- Del resto de los 250 chips restantes, 100 de ellos no han superado las pruebas con éxito, pero funcionan bien a 3.5 Ghz. En ese caso, se empaquetarán como Intel Core i7 con un SKU inferior.

- De los 150 restantes, 110 no tienen todos sus núcleos funcionales. Por ese motivo, se desactivan núcleos y se venderán como unidades Intel Core i5, Intel Core i3, Intel Pentium o Intel Celeron, según el número de núcleos funcionales y de las prestaciones de cada chip.

- Los 40 que quedan no funcionan en absoluto y se deben desechar.

- Después, una vez se conoce esto, se procede a cortar los chips de la oblea. Esto se hace de forma precisa para no romperlos y una máquina de pick & place los irá colocando en el lugar correcto.

- En estos instantes llegaría el proceso de creación del sustrato o PCB, si lo tiene, y de la encapsulación. Es decir, de conectar las interconexiones internas con las patillas o pines del chip y proteger el chip con una capa o encapsulado.

- Esto no ha quedado aquí, nuevamente se volverán a probar los chips para ver que siguen funcionando de forma correcta o se someterán a distintas condiciones si se trata de chips que van a ser aplicados a casos donde se demanden unas características más especiales, como los que se usan en la industria militar, la aeroespacial, etc.

- Es el momento de realizar el envasado del producto para su distribución. Esto puede hacerse en una caja o para venta al por mayor.

Ahora ya conoces cómo se pueden fabricar dispositivos tan pequeños, como los que se integran en un chip…