Antes de los 90, TSMC empieza a fabricar semiconductores con un proceso de 3 micrones. Poco más de 20 años después, el fabricante taiwanés trae al mundo sus nodos más exitosos: los 7nm y 5nm. Repasamos su historia para entender cómo ha evolucionado este aspecto tan importante en chips.

Consideramos que es interesante la historia de la evolución del proceso de los procesadores en la informática. Siempre estamos hablando de litografías, dies, nanómetros, etc., en las noticias, por lo que podemos aportar una visión más profunda de ello. TSMC es el rey en fabricación de semiconductores, así que vamos a ver la evolución de su proceso desde los inicios.

Índice de contenidos

1987, fundación de TSMC y el comienzo con 3 micrones

Desde el primer momento, el fabricante taiwanés quiso implementar una estrategia de I+D interna exclusiva, la cual sería clave en los tiempos actuales. La compañía se fundó en 1987 y comenzó fabricando chips de 2µm (micrones) a 3.5µm. En la búsqueda de la vanguardia por procesos más avanzados, TSMC colaboró estrechamente con el Instituto de investigación tecnológica industrial de Taiwán.

Pasa 1 año y TSMC consigue lanzar un proceso de 1.5µm, algo que continuó durante los noventa hasta conseguir el primer proceso de 0.18µm del mundo, el cual se presentaba como «bajo consumo». Todo ello fue posible gracias a su estrategia de I+D interna.

1999, 0.18µm: la primera tecnología mundial de bajo consumo

Los 90 fueron un hervidero de innovaciones y avances tecnológicos, por lo que fabricantes como TSMC tuvieron que acelerar su tecnología más novedosa. De esta manera, llega el proceso de 0.18 micrones en 1998, pero en tan solo 2 años se pasarían a los nanómetros.

1 micrón = 1000 nanómetros

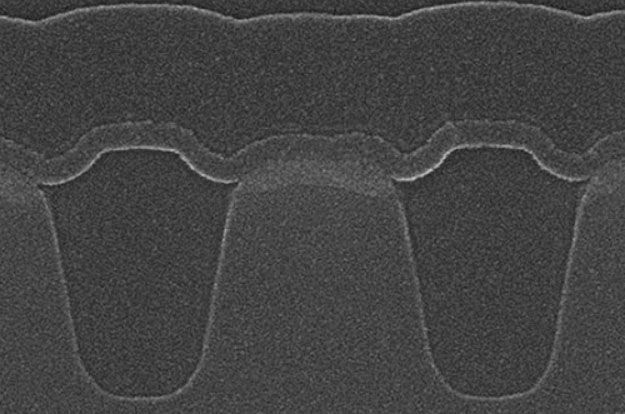

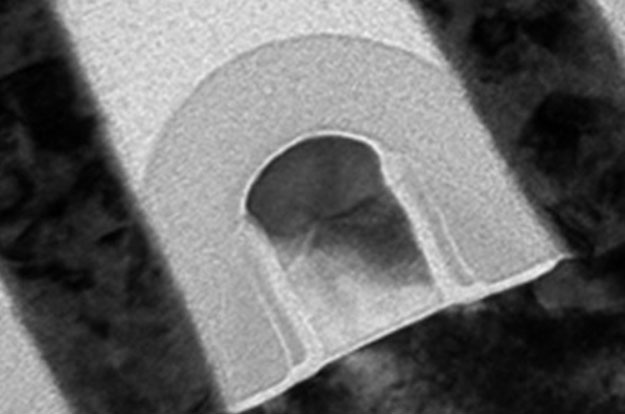

Los taiwaneses hacían uso de la tecnología FinFET, la cual han utilizado hasta el día de hoy. Se demandaban chips de bajo consumo para poder dar vida a dispositivos inteligentes, y, en especial, el sector de la telefonía que estaba empezando a expandirse.

2001, llegan los 0.13µm a los SoC

Tras las demandas de los socios de TSMC sobre procesos adaptados para SoCs, el fabricante lanzó el primer proceso de 0.13 micrones: bajo consumo para SoC. En aquel momento, veíamos consolas de Nintendo y Sony que venían con estos chips denominados System on a Chip.

En este año, TSMC decidió trasladar su equipo de I+D a las oficinas de Hsinchu para el desarrollo exitoso de tecnología puntera. Gracias a ello, Taiwán estaba preparada para albergar la capacidad empresarial suficiente para desarrollar alta tecnología.

TSMC hizo uso de transistores CMOS y de memoria SRAM diminuta para fabricar estos SoC de 0.13 micrones. Pronto veríamos los primeros chips con una litografía de 193nm, que serían los primeros chips de 8 capas low-k y alambre de cobre.

Ese avance supuso el aumento de potencia en ordenadores, móviles, sector automovilístico, IoT o dispositivos portátiles (PDAs, portátiles, teléfonos, etc.).

2004, TSMC es el primero en lanzar el proceso de 90nm

En efecto, el fabricante taiwanés se convirtió en el primero en introducir el proceso de 90nm usando la tecnología de litografía por inmersión. El anunciamiento se daría en Japón, en el evento de SEMICON que se celebró en diciembre de 2004.

Veníamos de los 193nm y 157nm, que ya traían novedades en la producción: los primeros se fabricaban usando un escáner de medios de agua, pero los segundos se producían con un escáner seco. Lo más remarcable de esto, es que TSMC rompió las barreras definidas por la Ley de Moore.

Todo este movimiento generado por TSMC en la industria tecnológica fue observado por empresas como GlobalFoundries (no se fundó hasta 2009), pero Samsung tardaría más en meterse en el negocio con Samsung Foundry: 2017.

2005, la evolución de TSMC era imparable, ¡65nm!

Solo 1 año después, TSMC comienza a producir muestras de chips con un proceso de 65nm, aunque tendríamos que esperar a la aprobación del producto en 2006. Las novedades que traían los 65nm eran interesantes:

- Era un proceso de 3ª generación.

- Integraba interconexiones de cobre y dieléctricos de baja potencia.

- La densidad de la puerta de celda es el doble de grande que en los 90nm.

- Mayor rendimiento e integración.

- Aparición del proceso de 65nm LP (Low Power) para chips más eficientes.

- Sirvió para muchísimos usos: eDRAM, memoria flash (eFLASH), alto voltaje, así como procesadores, SoCs, etc.

Además, se introdujo el proceso 55nm LP y ULP (Ultra Low Power), que proporcionaba un PPA mejorado junto con un tamaño del DIE retráctil.

2008, producción en masa de 40nm

El fabricante taiwanés volvió a ser el líder de la vanguardia en procesos de fabricación con la introducción de la litografía de 40nm en 2008. Usaba la litografía por inmersión de los 193nm, así como material de conexión ultrabajo para mejorar el rendimiento del chip y hacerlo más eficiente.

Estos 40nm se dividían en 2 procesos: uso general (GP) y baja potencia (LP), que presentan una densidad 235% superior al proceso de 65nm. TSMC diversificó este proceso a ULP también, cuyo objetivo era reducir el consumo al máximo. En el caso del GP, sus principales objetivos eran los siguientes:

- CPU.

- GPU.

- Consolas.

- HDD.

- FPGA.

Por otro lado, los 40nm LP fueron enfocados a smartphones, TDT (DTV), decodificadores y conectividad inalámbrica. En cuanto al proceso ULP, su destino fue los portátiles y el IoT.

2011-2013, TSMC consigue un proceso de 28nm y 22nm

Tres años después, TSMC consigue fabricar la primera tecnología de 28nm del mundo, tanto para uso general como para otras opciones. Fueron 3 las bazas de este proceso: más rendimiento, más ahorro de energía y más ecológicos. Como en el proceso anterior, los más beneficiados por este avance fueron:

- CPUs.

- GPUs.

- Chips de red.

- Smartphones.

- Tablets.

- Automoción.

- IoT.

- Electrónica.

La gran novedad de este proceso es la utilización de la puerta HMKG (High-k Metal Gate), mientras que antes se usaba una tecnología gate-first. La diferencia está en que gate-last otorga más ventajas, entre las que destaca menos fuga de corriente y mejor rendimiento del chip.

Merece mención el proceso de 22nm, que vino con tecnología de fuga ultra baja (ULL). Por otro lado, 22ULP venía con un área reducida en un 10%, una ganancia de velocidad del más del 30% y una reducción de consumo que superaba el 30%. Fue un proceso utilizado por televisores, decodificadores, etc.

2014, se estrecha el cerco con los 20nm

TSMC vuelve ser el primer fabricante en avanzar de proceso con los 20nm en 2014, pero una de las claves estuvo en la tecnología de doble patrón. Según está documentado, el ascenso de TSMC empieza en 2015, momento en el que supera el millón de envíos de obleas de 12 pulgadas.

Básicamente, veíamos una mayor densidad y una potencia superior a la tecnologías anteriores, ¿cómo? Se mejora la calidad de transistores e interconexiones, consiguiendo que éstas sean muy eficientes, así como la innovación de doble patrón. Si se compara con el de 28nm, el proceso de 20nm consigue un rendimiento superior del 15% y reduce el consumo en 1/3.

Tenemos que decir que, en 2013, TSMC ya andaba preparando la litografía de 16nm y 12nm. No obstante, esas tecnologías tardarían más en salir.

2015, llegan los procesos 16nm y 12nm

En los procesadores todavía estábamos en la 5ª generación de procesadores Intel de 14nm, mientras que AMD iba por los 28nm en sus APU y con chips FX de 32nm. Primero llegaron los chips con proceso de 16 nanómetros, siendo los primeros procesadores FinFET de 16nm totalmente funcionales en 2013.

Más tarde, se presentaría el proceso denominado 16FF + (FinFet Plus), que entró en producción en masa en julio de 2015. Uno de los grandes clientes de este proceso de TSMC fue la industria de la automoción, quien demandaba muchos chips de este tipo en 2017.

TSMC decidió mejorar aún más su tecnología FinFet de 16nm, así que la hizo más rentable en 2016 con 16FFC. Con este proceso, se recortan los costes de producción del die gracias a incorporar un encogimiento óptico y una simplificación de forma simultánea.

Entrados en 2017, veíamos entrar en producción el proceso FinFET de 12nm (12FFC). De este modo, TSMC tenía una oferta de procesos brutal que servían a todo tipo de clientes:

- Muchos SoC consiguieron doblar la potencia y consumir 60% menos.

- Empieza el verdadero auge de los portátiles.

2016, TSMC se hace grande con los 10nm FinFET

Nos encuadramos en unos años muy agitados en la informática, tras ver en diciembre la presentación de lo nuevo de AMD: procesadores Ryzen con arquitectura Zen. Aunque Intel no lo sabía, se estaba gestando una futura lucha feroz en el sector de escritorio, y es que los primeros chips de AMD vinieron con un proceso de 14nm y con una arquitectura Zen que juntos ofrecían una potencia descomunal.

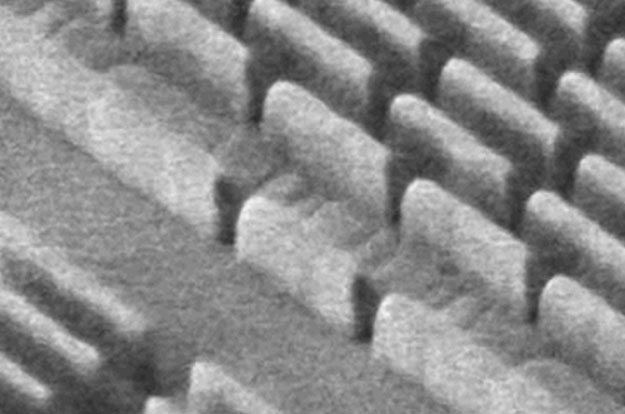

La competencia más grande de TSMC era GlobalFoundries, quienes fabricaban los procesadores a AMD. Sin embargo, los taiwaneses fueron a los y no pararon de trabajar trayendo el proceso 10nm FinFET al mercado en 2016. Lo cierto es que empezarían a fabricar obleas de 10nm a gran escala en 2017.

Las novedades eran las siguientes:

- Contracción geométrica agresiva.

- El doble de densidad lógica que los chips de 16nm.

- Aumento de velocidad del 15%, aproximadamente.

- Una reducción de consumo aproximada del 35%.

- Ideal para diseños ASIC.

En 2018, Intel lanzaría sus primeros procesadores x86 con un proceso de 10nm, constatando una gran diferencia de vanguardia con TSMC, quien lanzó este proceso 2 años antes.

2017-2019, los 7nm ponen a TSMC en el mapa

¿Por qué este y no otro? Si tenemos que hablar del ascenso de TSMC en la captación de clientes grandes, hay que mencionar los 7nm. Se puede afirmar con rotundidad que se trata de uno de los mejores procesos de fabricación de chips que se han hecho en la historia.

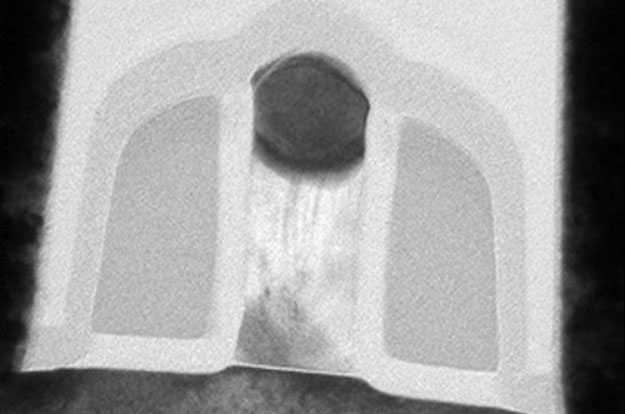

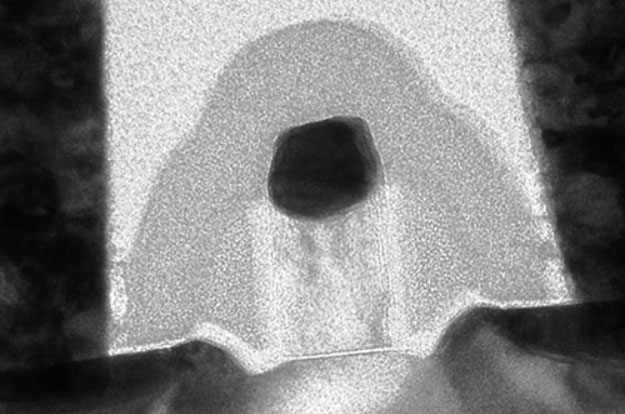

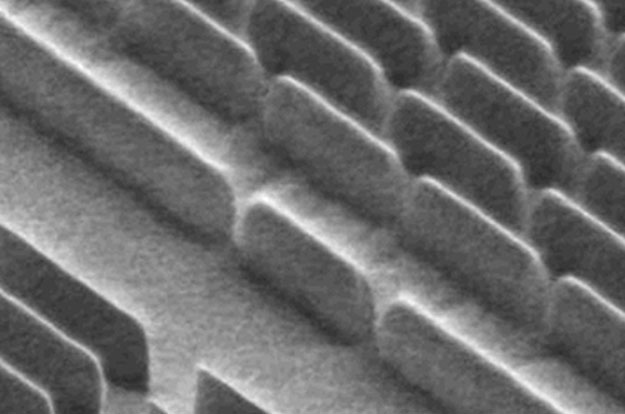

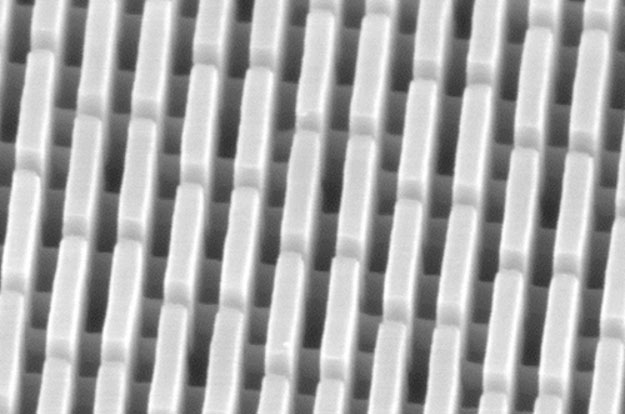

Este proceso parte de una innovación brutal por parte de TSMC, quien deja claro cuál es el líder del sector. Recibía el nombre de N7 y era un proceso basado en el transistor FinFET, ofreciendo SRAM de 256 MB con rendimientos de 2 dígitos. La producción en masa comenzó en 2019, momento en el que llegan los Ryzen 3000 y Zen 2: los primeros procesadores x86 en usar 7nm.

TSMC empezaba a ganar clientes a espuertas: Huawei, NVIDIA, AMD, Qualcomm, etc. Se anunciaron más de 110 productos que llevaban la especificación «N7» en su hardware, por lo que TSMC siguió mejorando este proceso. Así que salió el FinFET Plus de 7nm (N7+), que también entró en producción el 2019.

La innovación estrella era que se trataba de la primera tecnología de proceso de fabricación apta para EUV ultravioleta. Desde TSMC consideran que este proceso es una base sólida para la tecnología FinFET de 6nm que ya tenía preparada la compañía taiwanesa en el mismo año, pero no empezó a producir las primeras muestras hasta 2020.

Si comparamos los procesos de 10nm y 7nm extraemos las siguientes conclusiones:

- Casi el doble de densidad lógica.

- Una ganancia de velocidad alrededor del 20%.

- Reducción del consumo del 40%.

Vimos 2 procesos 7nm diferentes, al menos en AMD:

- Zen 2 y el primer proceso 7nm (N7).

- Zen 3 con un proceso 7nm DUV o Ultravioleta Profundo.

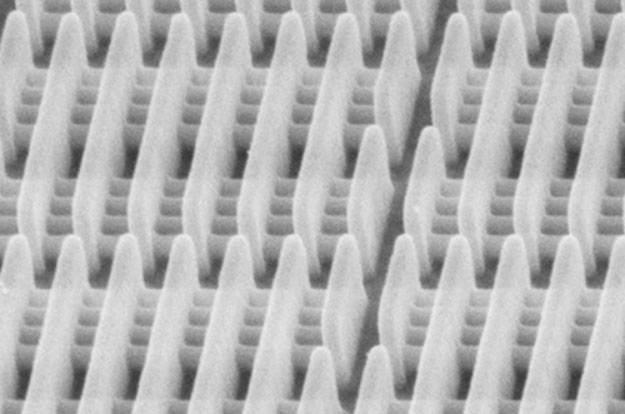

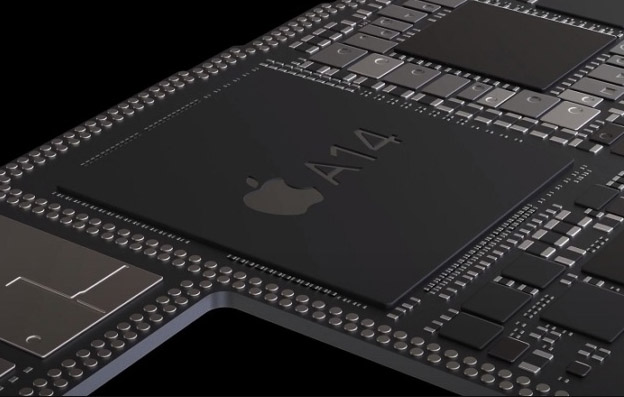

2020-2021, Apple trae los 5nm al mercado de consumidor

Apple presenta el A14 Bionic como su primer SoC de 5nm fabricado en la historia, pero pronto contraatacaría Samsung con su Exynos. AMD apuntaba en sus hojas de ruta a 2021-2022 para el anunciamiento de los que serían los primeros procesadores x86 de 5nm.

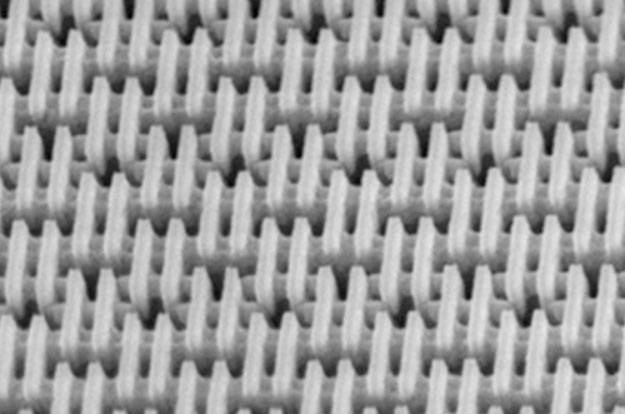

Pues este «milagro de Apple» no podía haberse conseguido sin TSMC, y es que es un proceso optimizado para aplicaciones informáticas y alto rendimiento. Viene a ser la segunda litografía ultravioleta extrema (EUV) del fabricante taiwanés, ofreciendo más densidad de transistores.

Como es habitual, trae reducciones del consumo de energía, clave para satisfacer las necesidades 5G e IA, las cuales atacan la autonomía de los dispositivos. Los primeros samples empezaron a distribuirse en 2019, pero la producción en volumen comienza en la primera mitad de 2020.

Diferencias entre N7 y N5:

- Mejora de velocidad de un 15%.

- Reducción de consumo de un 30%.

Por último, TSMC trae la novedad de N5P, un proceso que se aprovecha del diseño de N5, y que mejora a éste en cuanto a su velocidad, consumo y tamaño.

Te recomendamos los mejores procesadores del mercado

Esperamos que os haya sido de ayuda esta información. Si tenéis alguna duda, podéis comentar abajo y os contestaremos en breve.